هوا در روغنهاي روانكار

آيا وجود هوا در روغن آلودگي محسوب مي شود؟

زمانيكه آلودگي در سيستم هاي روانكاري مطرح مي شود، اغلب بر وجود ذرات و آب تمركز مي گردد. واقعيت اينست كه آلاينده هاي ديگر زيادي نيز وجود دارند كه بايستي مورد بررسي و كنترل قرار بگيرند. بيشتر آلاينده ها، شامل هر ماده اي كه در فرمولاسيون روانكار دخيل نيست، موجب آسيب روغن و تجهيزات نيازمند روانكاري مي شوند. اگرچه در اغلب مواقع اقدامات لازم جهت به حداقل رساندن ميزان هوا در روغن انجام ميگيرد اما همواره در روغنهاي روانكار به شكل هاي مختلف وجود دارد.

هوا مي تواند به سه شكل متفاوت در روغن حضور داشته باشد: حل شده، محبوس در روغن و به صورت كف. هواي محلول در روغن به صورت مولكولهاي ويژه اي، همانند دي اكسيد كربن محلول در انواع نوشيدني ها، حضور دارند. اين نوع از هوا غير قابل مشاهده و تشخيص آن غير عملي است. هواي محبوس در روغن شامل حبابهاي ريز هوا مي باشد كه در روغن پراكنده شده اند. اين نوع آلودگي از هوا بسيار مخرب بوده و از روي ظاهر كدر و تيره روغن قابل تشخيص مي باشد. البته چندين دليل متداول براي تيرگي روغن وجود دارد اما با قرار دادن نمونه اي از روغن به صورت ساكن و افزايش شفافيت روغن در طول زمان مي توان اين نوع آلودگي را تشحيص داد. اگر تيرگي ناشي از آب يا سيال آلاينده ديگري باشد، با افزايش شفافيت نمونه يك لايه آبكي يا فاز دوم بايستي تشكيل شود.

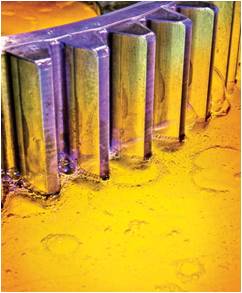

كف نوع متداول ديگر هوا در روغن مي باشد. كف مربوط به لايه پايدار حبابهاي نسبتا بزرگ مي باشد كه در سطح مخزن روغن تجمع مي يابد. در برخي سيستم ها، كف موجود در سطح ممكن است بسيار مخرب نباشد، اما حضور يك لايه كف معمولا بيانگر هواي محبوس شده گسترده مي باشد.

دلايل آلودگي بيش از حد توسط هوا

در عمل شرايط معدودي وجود دارد كه منجر به آلودگي بيش از حد با هوا مي شود، و به همين خاطر، چندين دليل متداول مورد بررسي قرار ميگيرد. دليل بسيار متداول آلودگي با آب مي باشد. هنگاميكه روغن روانكار با آب آلوده مي شود، كشش سطحي آن كاهش پيدا مي كند، بنابراين حباب ها در روغن به حبابهاي كوچكتر شكسته شده و به راحتي در روغن سوسپانسيون مي شوند. بيشتر آلاينده هاي ديگر نيز داراي اثر مشابه مي باشند از قبيل: حلال ها، اكثر آلاينده هاي شيميايي و حتي محصولات ثانويه حاصل از اكسيداسيون روغن. اكسيداسيون دليل اصلي افزايش كف در روغن با افزايش زمان كاركرد مي باشد.

ساير دلايل عبارتند از اتلاف افزودني هاي ضد كف، نوع طراحي مخزن، نشت هوا به داخل روغن، استفاده از گرانروي نامناسب يا استفاده بيش از حد نياز از افزودني ضد كف. تحت شرايط معين افزودني هاي ضد كف مي تواند به طور غيرعادي به اتمام برسد. در اين حالت اغلب كاربران نسبت به اضافه كردن ضد كف به سيستم روغن به مقدار بيش از حد مي نمايند. در چنين شرايطي بابيستي احتياط كرده و به هنگام افزودن مجدد روغن از راهنمايي ها بهره گرفت.

اثرات آلودگي با هوا

هوا اثرات منفي بر روي ماشين و روانكار خواهد گذاشت. هوا مي تواند از طريق افزايش ميزان اكسيداسيون و تخريب حرارتي، اتمام افزودني ها، كاهش كارايي انتقال حرارت و كاهش قدرت فيلم روانكار و در نتيجه باعث آسيب روغن روانكار گردد. روغن در اثر تماس با مولكولهاي اكسيژن مستعد اكسيدشدن مي باشد. منطقي به نظر ميرسد كه هرچه مقدار اكسيژن در روغن بيشتر باشد اكسيداسيون سريعتر انجام خواهد شد. اين مسئله زماني بحراني خواهد بود كه حبابها وارد يك محيط با فشار بالا شده كه در اثر تغيير حجم دما شديدا افزايش مي يابد. اين فرايند گاهي اوقات ميكروديزلينگ (microdieseling) ناميده مي شود كه باعث تخريب حرارتي روغن هم مي شود.

سايش ماشين آلات تحت تاثير اين آلاينده طي چندين مكانيسم انجام مي شود. اولا، هوا تراكم پذير است. و يكي از ملزومات تشكيل فيلم روانكار ضخيم، تراكم ناپذير بودن روغن مي باشد. هنگاميكه روغن شديدا با هواي محبوس شده آلوده مي شود، قدرت فيلم روانكار تا نقطه اي كاهش مي يابد كه اين فيلم از هم گسيخته شده و در اثر ايجاد اصطكاك مكانيكي بين سطوح در تماس، سايش رخ مي دهد. بر حسب نوع ماشين، سرعت اين فرايند متفاوت خواهد بود.

در تجهيزات مكانيكي و ماشين آلات كه تغييرات چشمگيري در فشار رخ مي دهد، از قبيل پمپ هيدروليك، تغيير ناگهاني زياد در حجم باعث از داخل تركيدن حبابهاي هوا شده كه باعث فرسايش در سطوح ماشين مي شود. در هيدروليك ها، هواي محبوس شده مشكلات ديگري از قبيل كاهش قدرت انتقال و كاهش كنترل، و افزايش رسوبات سطحي در دريچه هاي هيدرليك را به دنبال خواهد داشت.

چگونگي تشخيص و كنترل هوا در سيستم

هنگاميكه مسئله كف به طور ناگهاني در روغن اتفاق مي افتد چندين عامل مي تواند نقش داشته باشد. اول، از محل تخليه روغن براي تست وجود آب آزاد در روغن نمونه گيري كنيد. اگر آب وجود داشته باشد در واقع ايجاد كف يك هشدار از حضور آب در سيستم تلقي مي شود. اگر آلودگي فاحشي توسط آب مشاهده نمي شود، يك نمونه از روغن تهيه كرده و به منظور بررسي آلودگي شيميايي، افزودن اشتباهي يك روغن ديگر يا بررسي تخريب روغن مورد آناليز قرار دهيد. يك دليل متداول ديگر از بروز ناگهاني كف، نشت مكش در سيستم گردشي مي باشد. اين نوع نقص اغلب به سادگي به كمك تكنيك هاي مرسوم نشتيابي هوا قابل تشخيص مي باشد.

اگر سيستم داراي سابقه ايجاد كف در روغن مي باشد، ممكن است مربوط به يك آلودگي هميشگي و يا نوع طراحي سيستم باشد. اغلب مشكلات متداول مربوط به مخزن نگهداري روغن كه منجر به ايجاد كف مي شود بسيار كوچك بودن آنهاست، بعلاوه داراي خط برگشتي روغن هستند كه از بالاي سطح روغن تخليه شده و باعث تلاطم مي شوند، و يا داراي خط برگشتي و مكش نزديك به هم هستند. اين مشكلات اغلب اوقات با استفاده از نازل ها، ديواره هاي جدا كننده، يا استفاده از صفحات مانع در سيستمهاي برگشتي گرانشي، قابل رفع مي باشد.

همانطوركه اشاره شد، حذف كامل هوا از سيستم روانكاري غير ممكن مي باشد، اما تا جايي كه امكانپذير است بايستي تمام مراحل براي كاهش ميزان هوا انجام شود. حذف هواي اضافي از سيستم باعث افزايش عمر روغن، بهبود عملكرد سيستم، و كاهش سايش و رسوبات مي گردد.

يادآور مي شويم، كنترل آلاينده ها فقط شامل فيلتراسيون و حذف كثيفي نمي شود. بلكه شامل ممانعت از ورود و حذف هرگونه مواد خارجي از سيستم مي باشد.

منوی سایت

منوی سایت